避免焊接缺陷,塑料激光焊接设备参数调试技巧大全——万众激光

- 分类:技术支持

- 发布时间:2025-06-12 17:19:43

- 访问量:113

【概要描述】随着现代制造业的发展,塑料材料因其轻质、耐腐蚀、易加工等优点被广泛应用于汽车、电子、医疗和包装等多个领域。在塑料制品的生产过程中,焊接是实现组件连接的重要工艺之一。相比传统焊接方式,塑料激光焊接凭借其...

避免焊接缺陷,塑料激光焊接设备参数调试技巧大全——万众激光

【概要描述】随着现代制造业的发展,塑料材料因其轻质、耐腐蚀、易加工等优点被广泛应用于汽车、电子、医疗和包装等多个领域。在塑料制品的生产过程中,焊接是实现组件连接的重要工艺之一。相比传统焊接方式,塑料激光焊接凭借其...

- 分类:技术支持

- 发布时间:2025-06-12 17:19:43

- 访问量:114

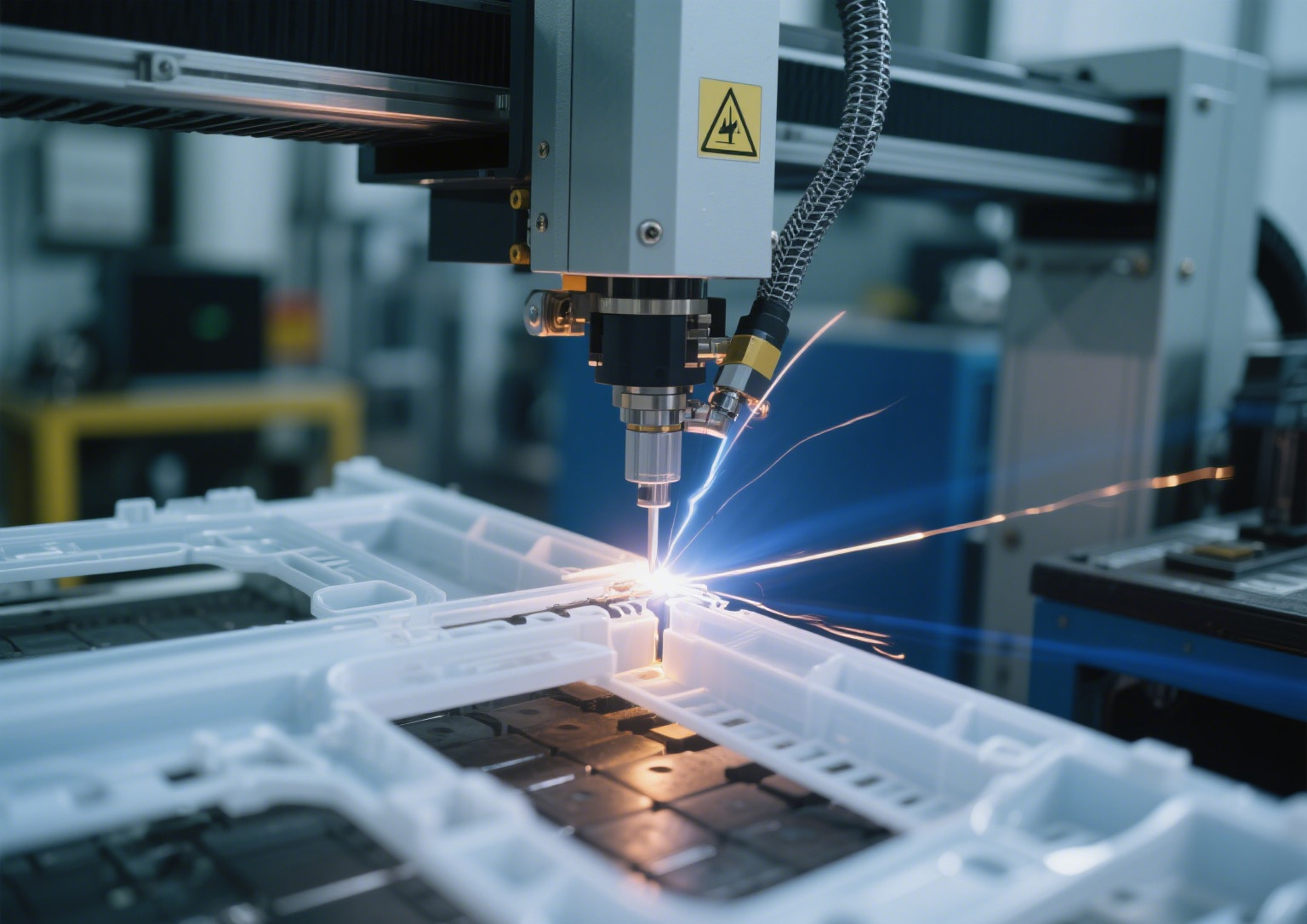

随着现代制造业的发展,塑料材料因其轻质、耐腐蚀、易加工等优点被广泛应用于汽车、电子、医疗和包装等多个领域。在塑料制品的生产过程中,焊接是实现组件连接的重要工艺之一。相比传统焊接方式,塑料激光焊接凭借其非接触式加工、精度高、热影响区小等优势,逐渐成为高端制造领域的首选技术。然而,在实际应用中,若激光焊接设备参数设置不当,极易导致各种焊接缺陷,如熔接不牢、气孔、烧焦、变形等,严重影响产品质量与性能。因此,掌握塑料激光焊接设备的参数调试技巧,对于提高焊接质量、减少废品率至关重要。万众激光将从多个维度深入解析如何科学调试激光焊接设备参数,以有效避免焊接缺陷的发生。

激光功率是塑料激光焊接中最为关键的参数之一,它直接决定了焊接过程中输入的能量大小。功率过低,塑料无法吸收足够的能量来熔化结合,容易出现未焊合的缺陷,焊缝强度不足;功率过高,能量过剩,会使塑料过度熔化甚至气化,产生孔洞、烧焦等问题。不同材质和厚度的塑料对激光功率的需求各异。例如,一些添加了玻纤、阻燃剂等增强材料或功能助剂的塑料,由于其热性能发生改变,需要更高的激光功率来实现良好焊接;而较薄的塑料板材或部件,则适宜采用较低功率,以防止过热变形。一般来说,初次调试时,可以从设备推荐功率范围的下限值开始尝试,然后逐步增加功率,同时密切观察焊接效果,直至焊缝质量达到要求。在实际操作中,还可以根据焊接过程中的实时反馈,如焊接区域的温度变化、透光率变化等,对激光功率进行动态调整,以确保焊接过程的稳定性和一致性。

焊接速度与激光功率密切相关,二者需协同调节,以维持合理的热输入量。焊接速度过快,单位时间内塑料吸收的激光能量不足,导致焊接不牢固、未焊合;速度过慢,热输入过多,塑料易出现过热、变形、气孔等缺陷。确定合适的焊接速度需要综合考虑多个因素,包括塑料材料特性、焊缝设计要求、激光功率大小等。通常,对于薄板或对热敏感的塑料,应采用较快的焊接速度,以减少热影响;对于厚板或需要较大熔深的焊接任务,则需适当降低焊接速度。在调试过程中,可以固定激光功率,通过改变焊接速度进行多组焊接试验,观察焊缝的外观质量(如焊缝宽度、平整度)、内部质量(有无气孔、未熔合等),从而找到最佳的焊接速度匹配值。此外,还可以利用焊接设备的编程功能,设置不同的焊接速度段,针对焊缝不同部位的特点进行差异化焊接,进一步优化焊接质量。

光斑尺寸影响着激光能量在塑料表面的分布情况,对焊接质量有着显著影响。较小的光斑尺寸能够使能量更为集中,适用于精细焊接或需要高能量密度的场合,可获得较深的熔深和较窄的焊缝;较大的光斑尺寸则使能量分布较为均匀,有利于焊接较大面积或对热影响区要求较宽的工件,但可能导致熔深相对较浅。调整光斑尺寸一般通过更换不同焦距的聚焦透镜或调节激光光路中的扩束镜等光学元件来实现。在实际应用中,需要根据具体的焊接任务和塑料材料特性选择合适的光斑尺寸。例如,在焊接小型精密塑料零部件时,宜选用小光斑以确保焊接精度;而对于大面积的塑料板材拼接,大光斑则可提高焊接效率。同时,还应注意光斑尺寸与激光功率、焊接速度的匹配关系,当光斑尺寸改变时,需相应调整功率和速度参数,以维持稳定的焊接质量。

焊接温度是塑料激光焊接过程中的一个重要监测和调控参数,它直接反映了焊接区域的热状态,对焊接质量有着直观影响。温度过低,塑料无法充分熔融,导致焊接强度不足;温度过高,塑料可能发生降解、碳化等现象,严重损害焊接质量。大多数塑料激光焊接设备配备了温度监测系统,如红外测温仪等,可实时测量焊接区域的温度。在调试过程中,首先需要根据塑料材料的熔点、热稳定性等特性,设定合理的焊接温度目标值。然后,通过调整激光功率、焊接速度、光斑尺寸等参数,来实现对焊接温度的精确控制。例如,当温度低于目标值时,可以适当提高激光功率或降低焊接速度;反之,当温度过高时,则降低功率或加快速度。此外,还应注意环境温度对焊接温度的影响,在不同的环境条件下,可能需要对设备参数进行相应的补偿调整,以确保焊接温度的稳定性。

在塑料激光焊接过程中,零件之间施加适当的压力是确保焊接质量的重要因素。足够的压力能够使待焊接的塑料表面紧密贴合,有利于热量在两层材料间的传导,促进塑料的熔融和扩散,从而获得更高的焊接强度。同时,压力还能有效抑制焊接界面因塑料熔融膨胀而产生的变形,减少气孔、空洞等缺陷的出现。对于不同类型的塑料零件和焊接结构,所需的压力大小有所不同。一般来说,对于平面焊接或简单结构的焊接,可通过常规的机械夹具施加均匀压力;对于复杂形状或特殊结构的零件,可能需要设计专门的工装夹具来保证压力的有效传递和均匀分布。在调试过程中,需要通过试验确定最佳的零件间压力值。压力过小,焊接界面接触不良,容易出现未焊合缺陷;压力过大,则可能导致零件变形、损坏,甚至影响设备的正常运行。此外,还应注意在焊接过程中保持压力的稳定性,避免压力波动对焊接质量造成不利影响。

焊接后的冷却过程对塑料焊缝的最终质量同样不可忽视。合适的冷却时间能够使熔融的塑料均匀、缓慢地凝固,从而形成稳定、致密的焊接结构,减少内应力的产生,降低焊缝开裂的风险。冷却时间过短,塑料快速冷却,内部组织来不及充分结晶和调整,容易产生较大的内应力,导致焊缝强度降低、脆性增加;冷却时间过长,则会影响生产效率。冷却时间的确定需要考虑塑料材料的热性能、零件的尺寸和厚度、焊接工艺参数等多种因素。一般情况下,可以通过模拟分析或实际试验来优化冷却时间。在实际生产中,可以采用风冷、水冷等辅助冷却方式来控制冷却速率,但要注意避免冷却介质对焊接区域造成污染或产生不均匀冷却的情况。同时,还可以在焊接设备的控制系统中设置冷却时间参数,实现自动化的冷却过程控制,确保每一个焊接产品都能获得一致的冷却效果。

在系统化参数调试流程中首先应遵循基础的单一变量法原则,调试时,一次只改变一个参数,观察其对焊缝质量的影响,避免多个变量交叉干扰难以分析。详细记录每次调整的参数和结果(文字、照片、甚至录像);其次采用参数阶梯测试法探索,固定其他参数,逐步改变目标参数(如功率从低到高,速度从慢到快),在每个参数点进行焊接,系统评估外观、熔深(金相切片)、强度(拉力测试)、气密性等,找出该参数能产出合格焊缝的上下限范围,最后将验证通过的最佳参数组合(功率、速度、离焦量、压力、路径、保压时间等)及其适用范围(材料、厚度、环境要求)形成详细的书面作业指导书或工艺卡,严格培训操作人员。

塑料激光焊接的质量掌控,本质上是对能量输入与材料响应之间精密平衡的持续追求。每一种焊接缺陷都对应着特定参数组合的失谐。通过深入理解缺陷形成机制,并系统性地应用本文所述的参数调试技巧——从单一变量测试到组合优化,从光路校准到夹具保障——工程师能够显著提升工艺窗口的宽度与稳定性,将焊接缺陷率降至最低。

精湛的工艺,源于对参数毫厘的执着;完美的焊缝,诞生于调试中无数次的平衡与优化。 唯有如此,塑料激光焊接技术才能真正发挥其高精密、高效率、高可靠性的核心优势,成为高端制造业中不可或缺的连接力量。持续实践、严谨记录与经验积累,是驾驭这项先进技术、实现卓越焊接质量的不二法门。

推荐新闻

Copyright © 2025 广州万众激光科技有限公司 All rights reserved. 粤ICP备2023019383号