汽车车灯组件的定制化塑料激光焊接方案——万众激光

- 分类:公司新闻

- 发布时间:2025-06-10 17:14:21

- 访问量:575

【概要描述】在汽车造型设计的进化历程中,车灯已从单纯的功能性部件跃升为整车设计的灵魂标识。从早期单一的照明工具,到如今充满雕塑感的贯穿式尾灯、智能化的像素化大灯,车灯设计正以前所未有的复杂度、集成度和个性化追求定...

汽车车灯组件的定制化塑料激光焊接方案——万众激光

【概要描述】在汽车造型设计的进化历程中,车灯已从单纯的功能性部件跃升为整车设计的灵魂标识。从早期单一的照明工具,到如今充满雕塑感的贯穿式尾灯、智能化的像素化大灯,车灯设计正以前所未有的复杂度、集成度和个性化追求定...

- 分类:公司新闻

- 发布时间:2025-06-10 17:14:21

- 访问量:576

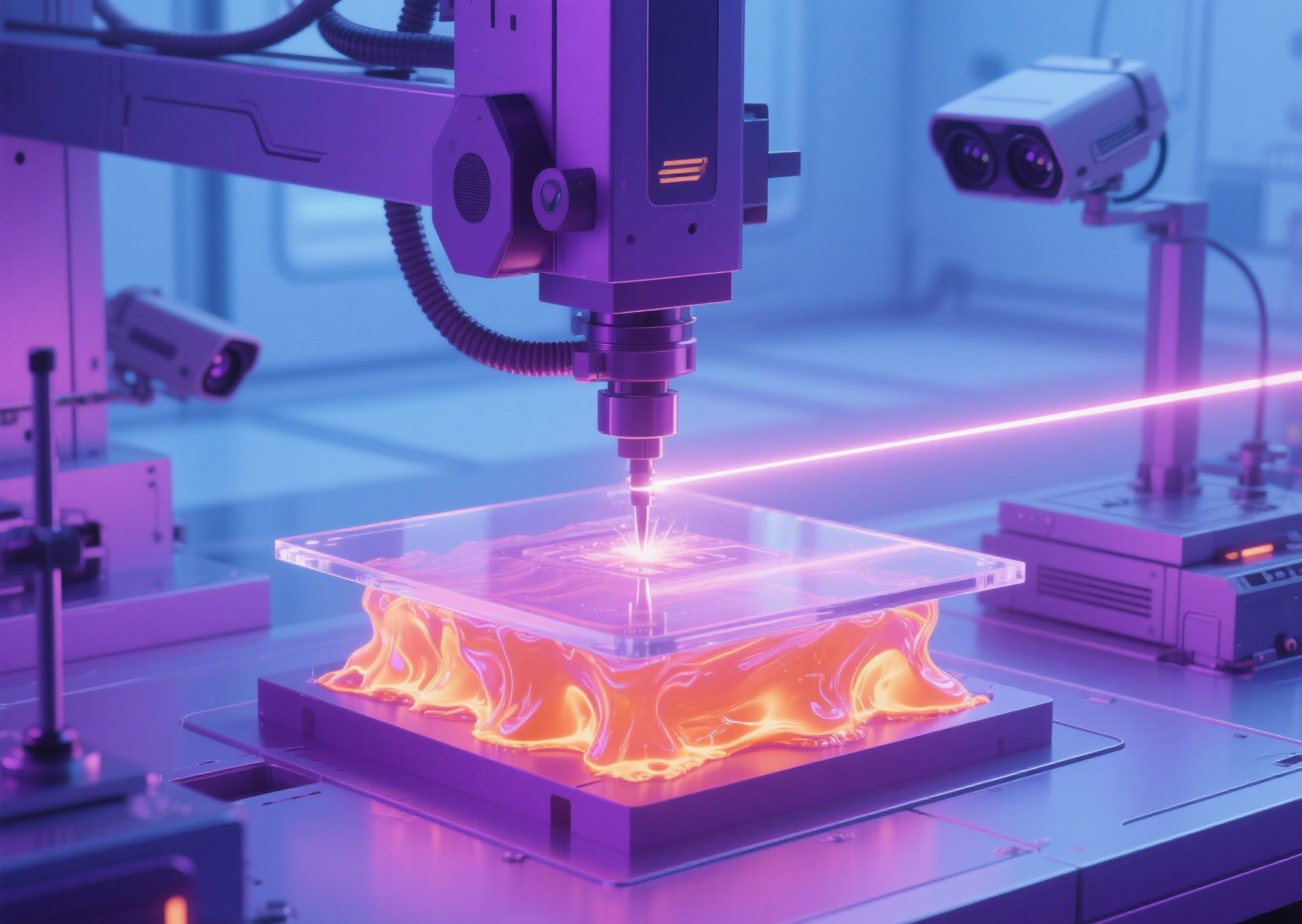

在汽车造型设计的进化历程中,车灯已从单纯的功能性部件跃升为整车设计的灵魂标识。从早期单一的照明工具,到如今充满雕塑感的贯穿式尾灯、智能化的像素化大灯,车灯设计正以前所未有的复杂度、集成度和个性化追求定义着品牌辨识度。这一华丽转身对车灯组件的制造工艺提出了极为苛刻的要求:如何在不损伤内部精密电路与光学元件的前提下,实现异形塑料部件间高精度、高强度、零瑕疵的永久性连接?传统的热板焊、振动摩擦焊或胶粘工艺在精度、美观度、可靠性和效率方面愈发显得力不从心。而定制化的塑料激光焊接技术,正以其非接触、高精度、无微粒、高强度等显著优势,成为解决这一高端制造难题的理想方案。

激光焊接塑料的核心原理在于巧妙利用特定波长激光束与材料的相互作用。其核心技术——“透射焊接”——要求上下两层待焊接塑料具有不同的光学特性:上层材料需对特定激光波长高度透明(如PC、PMMA),允许激光束几乎无损穿透;下层材料则需含有特殊吸收剂(或本身具有吸收性),将穿透的激光能量高效转化为热能。当激光束按预定路径精确扫描时,下层吸收层瞬间熔化,通过热传导使上层透明层的接触界面也达到熔融状态。在精密夹具施加的适度压力下,上下层熔融塑料分子相互扩散、缠绕,冷却后形成分子层面的高强度焊缝,其强度甚至可接近母材本身。

汽车车灯组件主要由透明面罩和灯壳组成。透明面罩多采用聚甲基丙烯酸甲酯(PMMA),因其具有良好的光学性能,能有效透光且保证光线均匀散射。灯壳通常选用丙烯腈 - 丁二烯 - 苯乙烯共聚物(ABS)或聚碳酸酯 / 丙烯腈 - 丁二烯 - 苯乙烯共聚物(PC/ABS),这些材料具备较高的强度与耐热性,可满足车灯在不同环境下的使用需求。

对于车灯焊接,首要要求是良好的密封性。车灯在使用过程中需经受雨水、灰尘等恶劣环境考验,密封不佳将导致水汽进入,影响灯光效果甚至损坏内部电路。其次,焊接精度至关重要,高精度焊接能确保灯罩与灯壳紧密贴合,避免出现缝隙影响外观与性能。此外,焊接过程应尽量减少对材料的损伤,防止出现变形、变色等问题,以保证车灯的光学性能与整体质量。

定制化塑料激光焊接方案为汽车车灯组件焊接提供了高效、优质的解决方案。通过合理选择焊接工艺、优化焊接参数、配置合适的设备,并建立完善的质量控制与检测体系,能够满足汽车车灯在密封性、精度、外观等多方面的严格要求。万众激光专注塑料激光焊接设备,对汽车配件塑料激光焊接工艺有着丰富的经验,做过很多汽车配件方面的激光焊接,如车灯、控制器、感应器、仪表盘、内饰等配件的定制化激光焊接。

当每一束车灯光线成为品牌无声的语言,当复杂的造型与智能的功能在方寸之间交汇,定制化的塑料激光焊接已超越单纯的连接工艺,它是实现设计师天马行空创意与工程师严谨可靠承诺的关键桥梁。其非接触的精密能量控制、强大的材料适应性与高度的自动化潜力,精准命中了高端车灯制造的痛点与未来需求。随着技术持续精进与成本不断优化,这一束“看不见的激光”,必将更深地融入汽车光学的核心价值链,为智能出行的璀璨未来打下坚实而优雅的基石。选择并投资于深度定制化的激光焊接解决方案,就是选择在汽车光影艺术的竞技场上,以创新工艺照亮前路,赢得先机。

推荐新闻

Copyright © 2025 广州万众激光科技有限公司 All rights reserved. 粤ICP备2023019383号